Questo articolo, basandosi su un caso pratico, spiega cosa facciamo quando eseguiamo la revisione di un motore ac comandato da inverter, e perché consigliamo sempre ai nostri clienti di eseguire le revisioni ai propri motori ed impianti per tempo.

Revisione motore ac: quali lavorazioni eseguiamo

Il motore che avevamo in revisione era un motore in corrente alternata da 250 kw di una pompa di un acquedotto. Lavorando sotto inverter ed in posizione verticale, era provvisto di un cuscinetto isolato e di un cuscinetto reggispinta.

Il cuscinetto isolato serve ad evitare che correnti elettriche parassite generate dall’inverter creino problemi alle sedi dei cuscinetti. Queste correnti possono causare danni significativi ai cuscinetti, come erosione e usura precoce, riducendo la loro durata e aumentando i costi di manutenzione.

Un cuscinetto reggispinta è progettato per gestire carichi assiali, cioè carichi che agiscono parallelamente all’asse del cuscinetto.

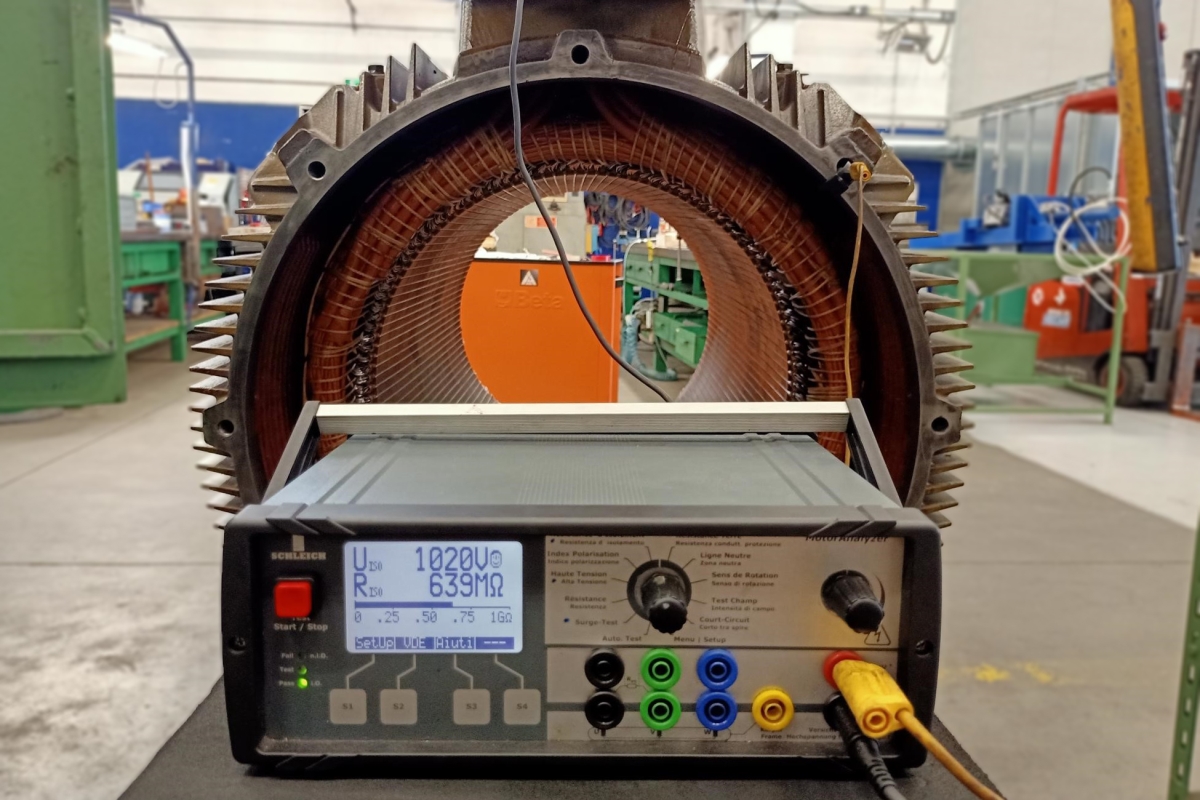

Dalla diagnosi iniziale e dopo i test effettuati è stato rilevato che il motore era in corto circuito.

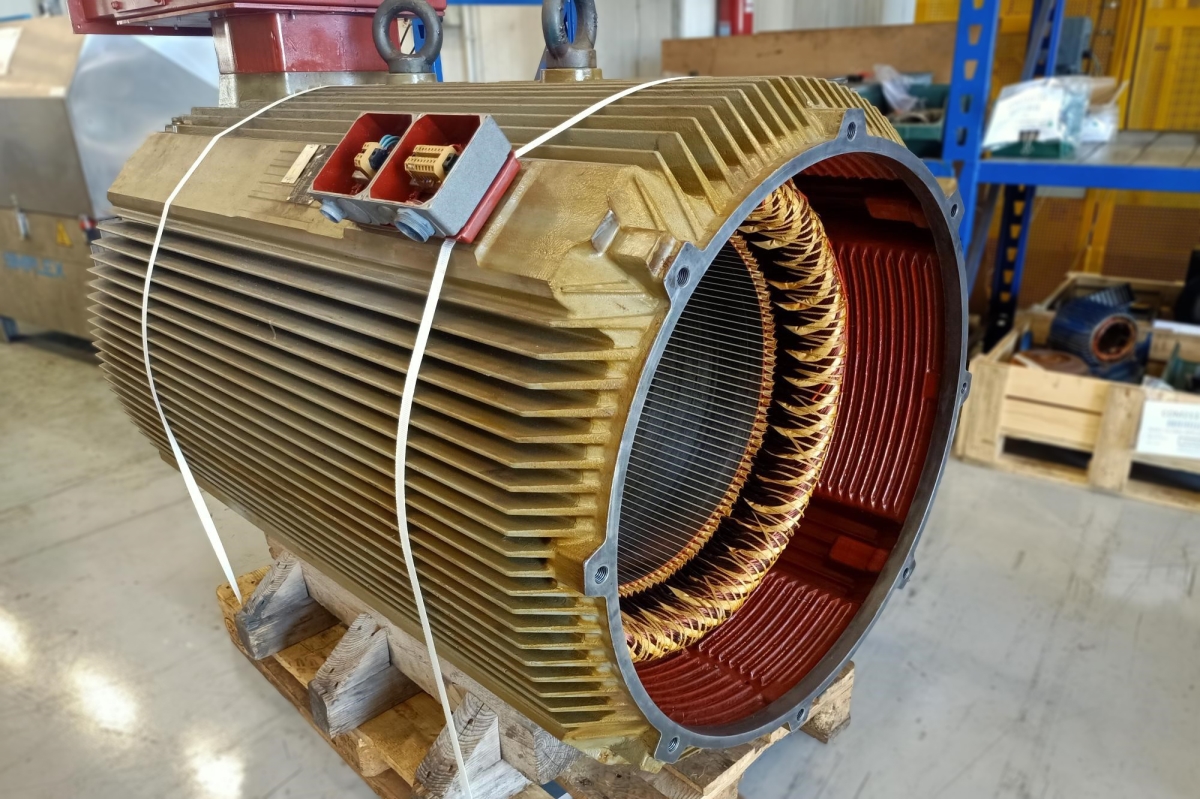

Per poterlo riavvolgere abbiamo dovuto carbonizzare le resine e gli isolanti che fissano l’avvolgimento allo statore. Lo statore è stato messo nel forno pirolitico a temperatura controllata. Alla fine del ciclo, abbiamo estratto l’avvolgimento e pulito lo statore per preparalo per il nuovo riavvolgimento.

Per verificare la presenza di eventuali lamierini in corto circuito e identificare guasti all’interno delle cave dello statore è stato fatto un loop test. Una volta completata questa verifica, lo statore è stato riavvolto, per essere poi impregnato.

Con l’attività di impregnazione si applica del materiale protettivo e isolante che serve a fissare l’avvolgimento ed evitare che le vibrazioni della macchina causino problemi, come il rischio di cortocircuiti.

Tutti i componenti del motore smontati sono stati puliti. Tramite una macchina 3D, si è eseguito un controllo dimensionale degli alloggiamenti dei cuscinetti. Il motore è stato poi rimontato con i nuovi cuscinetti.

Dopo il rimontaggio, è stata eseguita l’attività di collaudo finale con analisi vibrazionali. Questo per verificare il corretto funzionamento del motore e ottenere una relazione riassuntiva dello stato iniziale e finale della macchina riparata. Infine, il motore è stato verniciato con vernice epossidica, che crea uno strato protettivo per proteggerlo dagli agenti esterni.

L’importanza della manutenzione preventiva

È fondamentale capire che queste lavorazioni richiedono tempo per essere completate. In situazioni di particolare urgenza, come nel caso di un impianto fermo, non è possibile accelerare il processo. Per questo motivo, raccomandiamo sempre ai nostri clienti l’importanza di effettuare manutenzioni preventive per evitare gravi danni e costosi fermi produttivi.

Considerando tempi e costi che richiedono queste lavorazioni, consigliamo sempre di eseguire le analisi predittive allo scopo di limitare al massimo questo tipo di problematiche. Per offrire un’assistenza continuativa, la nostra azienda rimane aperta tutto il mese di agosto e dicembre, permettendo ai nostri clienti di effettuare le manutenzioni durante il fermo produttivo delle ferie ed evitare spiacevoli fermi macchina al loro rientro. Un articolo di approfondimento lo puoi trovare qui.