Questo articolo, basandosi su un caso pratico, esplora le cause, i sintomi e le soluzioni nella riparazione di un motore in corrente continua, evidenziando l’importanza di un controllo efficace.

Le cause di rottura di un motore in corrente continua (DC) possono essere molteplici e includono sia problemi meccanici che elettrici. Ecco alcune delle cause più comuni:

Surriscaldamento: Può essere causato da sovraccarichi, ventilazione insufficiente o problemi di isolamento degli avvolgimenti.

Surriscaldamento: Può essere causato da sovraccarichi, ventilazione insufficiente o problemi di isolamento degli avvolgimenti.

Usura dei cuscinetti: I cuscinetti usurati possono causare rumori anomali, vibrazioni eccessive e, infine, il blocco del motore.

Usura dei cuscinetti: I cuscinetti usurati possono causare rumori anomali, vibrazioni eccessive e, infine, il blocco del motore.

Problemi di isolamento: L’isolamento degli avvolgimenti può deteriorarsi nel tempo a causa di surriscaldamento, umidità o contaminazione, portando a cortocircuiti.

Problemi di isolamento: L’isolamento degli avvolgimenti può deteriorarsi nel tempo a causa di surriscaldamento, umidità o contaminazione, portando a cortocircuiti.

Disallineamento dell’albero: Un disallineamento può causare vibrazioni eccessive e usura prematura dei componenti meccanici.

Disallineamento dell’albero: Un disallineamento può causare vibrazioni eccessive e usura prematura dei componenti meccanici.

Sovraccarichi operativi: Un carico eccessivo può portare a un assorbimento di corrente troppo elevato, surriscaldamento e, infine, guasti prematuri.

Sovraccarichi operativi: Un carico eccessivo può portare a un assorbimento di corrente troppo elevato, surriscaldamento e, infine, guasti prematuri.

Distorsione armonica: Le armoniche indesiderate possono causare perdite di energia sotto forma di calore, deteriorando l’isolamento degli avvolgimenti.

Distorsione armonica: Le armoniche indesiderate possono causare perdite di energia sotto forma di calore, deteriorando l’isolamento degli avvolgimenti.

Tensioni transitorie: Picchi di tensione possono erodere o rompere l’isolamento degli avvolgimenti, causando guasti prematuri.

Tensioni transitorie: Picchi di tensione possono erodere o rompere l’isolamento degli avvolgimenti, causando guasti prematuri.

Accumulo di sporcizia: La sporcizia può causare sbilanciamento e usura dei componenti rotanti.

Accumulo di sporcizia: La sporcizia può causare sbilanciamento e usura dei componenti rotanti.

Motori in corrente continua: come riconoscere i sintomi

Se il motore DC mostra i sintomi di cui abbiamo parlato, ecco alcune azioni che si possono fare:

Ispezione Visiva: Controlla visivamente il motore per individuare segni evidenti di danni, come cavi bruciati, spazzole consumate o cuscinetti usurati.

Ispezione Visiva: Controlla visivamente il motore per individuare segni evidenti di danni, come cavi bruciati, spazzole consumate o cuscinetti usurati.

Pulizia: Rimuovi polvere e detriti dal motore. A volte, la semplice pulizia può migliorare le prestazioni del motore.

Pulizia: Rimuovi polvere e detriti dal motore. A volte, la semplice pulizia può migliorare le prestazioni del motore.

Controllo delle spazzole: Le spazzole del motore possono consumarsi nel tempo. Se sono troppo corte o danneggiate, sostituiscile.

Controllo delle spazzole: Le spazzole del motore possono consumarsi nel tempo. Se sono troppo corte o danneggiate, sostituiscile.

Lubrificazione: Assicurati che tutte le parti mobili siano ben lubrificate per ridurre l’attrito e il surriscaldamento.

Lubrificazione: Assicurati che tutte le parti mobili siano ben lubrificate per ridurre l’attrito e il surriscaldamento.

Test elettrici: Utilizza un multimetro per verificare la continuità degli avvolgimenti e la resistenza. Questo può aiutarti a identificare eventuali cortocircuiti o interruzioni.

Test elettrici: Utilizza un multimetro per verificare la continuità degli avvolgimenti e la resistenza. Questo può aiutarti a identificare eventuali cortocircuiti o interruzioni.

Bilanciamento del rotore: Se il motore vibrasse eccessivamente, potrebbe essere necessario riequilibrare il rotore.

Bilanciamento del rotore: Se il motore vibrasse eccessivamente, potrebbe essere necessario riequilibrare il rotore.

Consultare un tecnico: Se non riesci a risolvere il problema da solo, è consigliabile portare il motore da un tecnico specializzato per una revisione completa.

Consultare un tecnico: Se non riesci a risolvere il problema da solo, è consigliabile portare il motore da un tecnico specializzato per una revisione completa.

La nostra azienda offre supporto tecnico per affrontare tutte queste tipologie di sintomi.

Riparazione motore in corrente continua: quali lavorazioni eseguiamo?

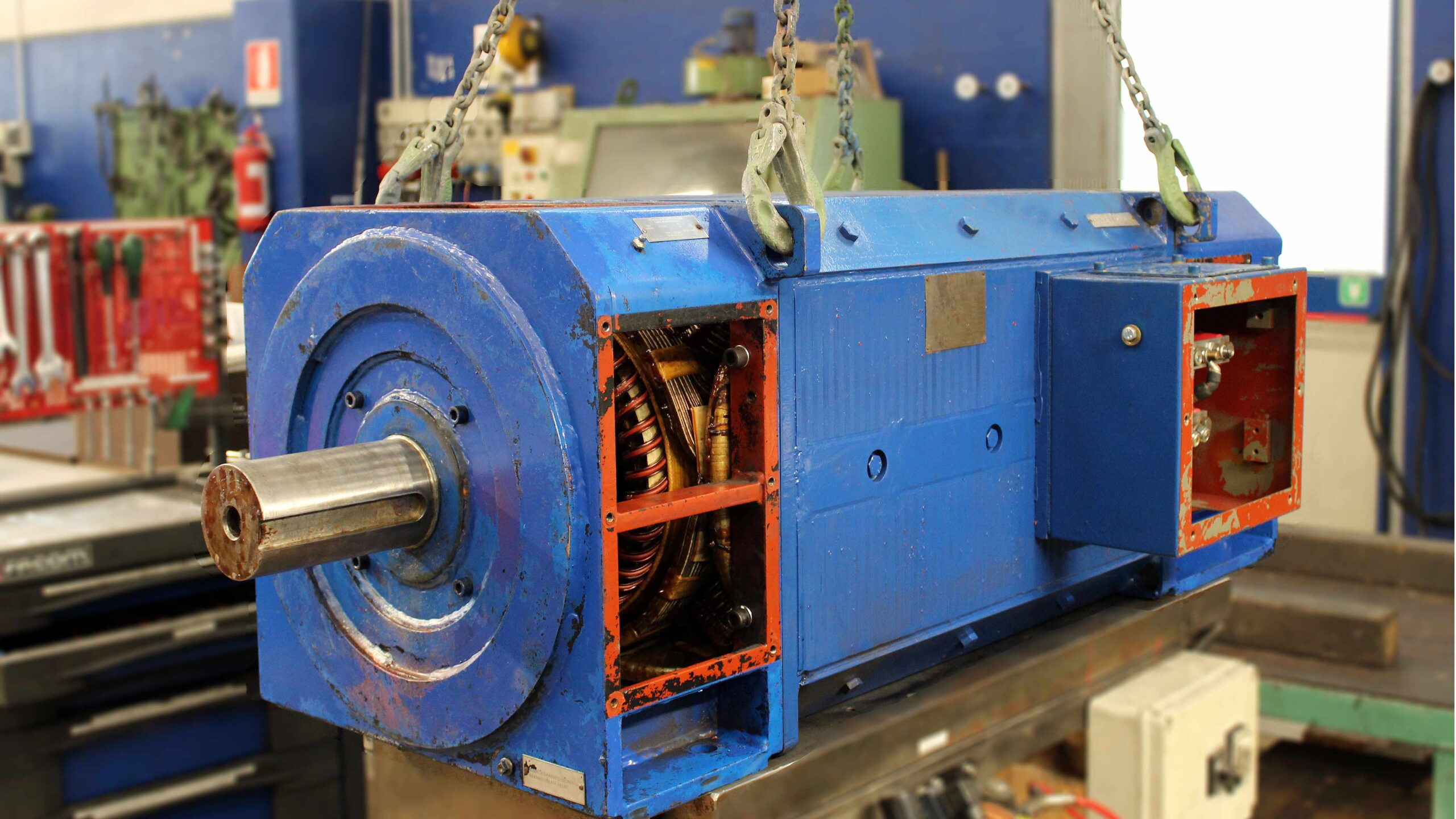

In primo luogo, viene eseguita una diagnosi preliminare del motore, durante la quale si verifica il funzionamento e si identificano eventuali problematiche. Si misurano i valori di isolamento degli avvolgimenti e del portaspazzole, oltre agli assorbimenti elettrici. Successivamente, si controlla la dinamo tachimetrica, lo stato di usura delle spazzole e del collettore.

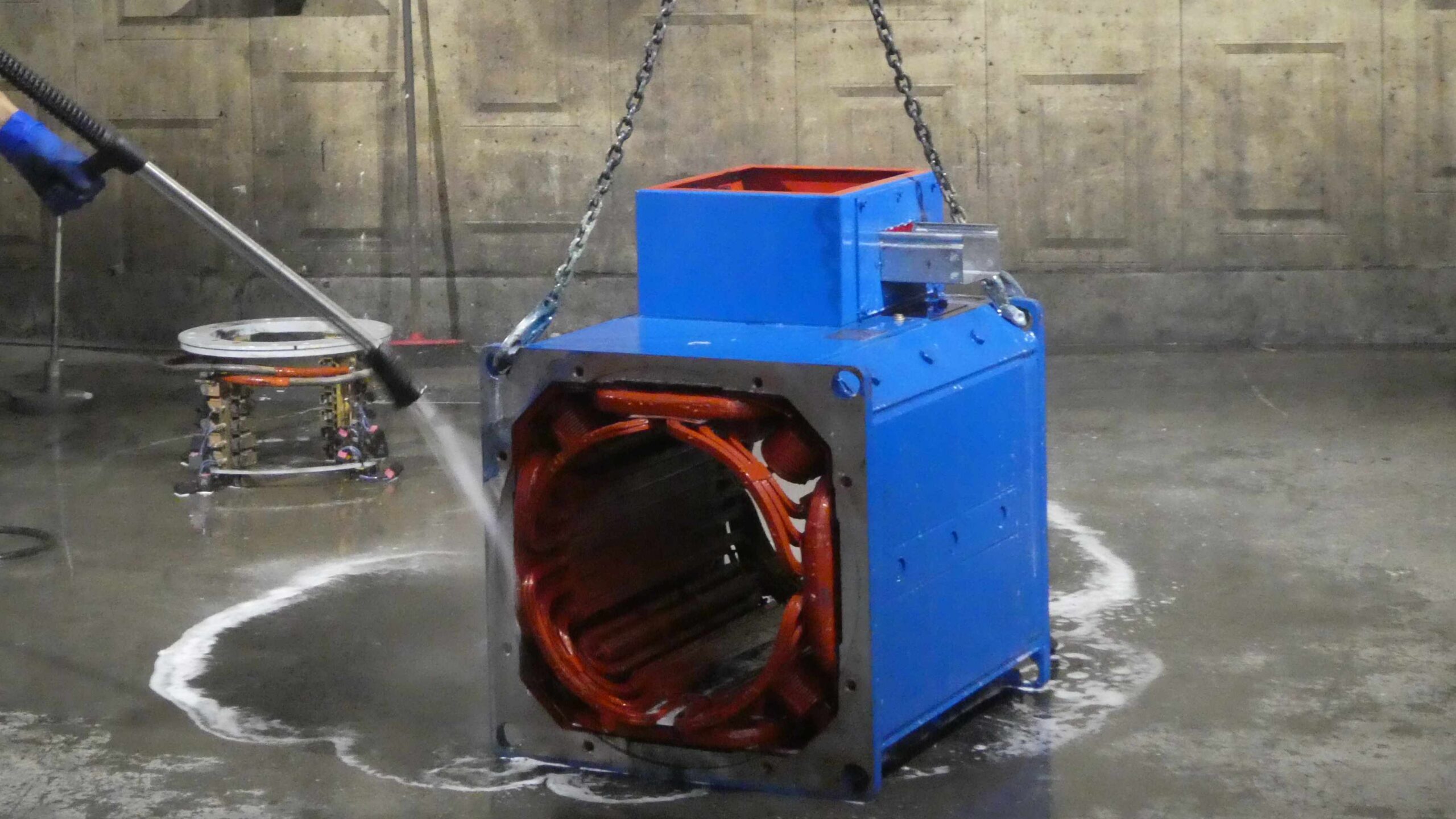

Completata la diagnosi, si passa alla fase di smontaggio. Tutti i componenti vengono lavati con acqua e detergenti specifici. Successivamente, vengono asciugati in forno a temperatura controllata, solitamente per 10 ore a 130 gradi.

Si procede alla verifica delle tolleranze delle sedi cuscinetti sugli scudi e sull’albero e alla verifica della condizione dei portaspazzole; si ricontrollano eventuali dispersioni verso massa, si verifica il buono stato degli avvolgimenti.

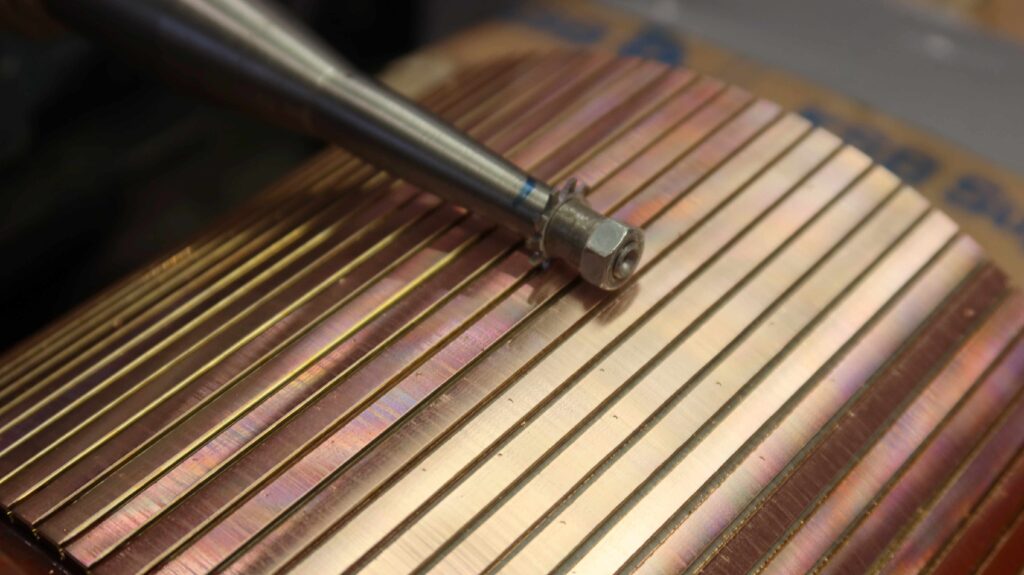

Se necessario, vengono eseguiti i riavvolgimenti. In caso contrario, si procede con la lavorazione dell’indotto. Il collettore viene tornito e smicato, mentre il rotore viene equilibrato. I cuscinetti vengono sostituiti, così come anche le spazzole e, se necessario, anche la dinamo tachimetrica, per poi procedere con la fase di rimontaggio.

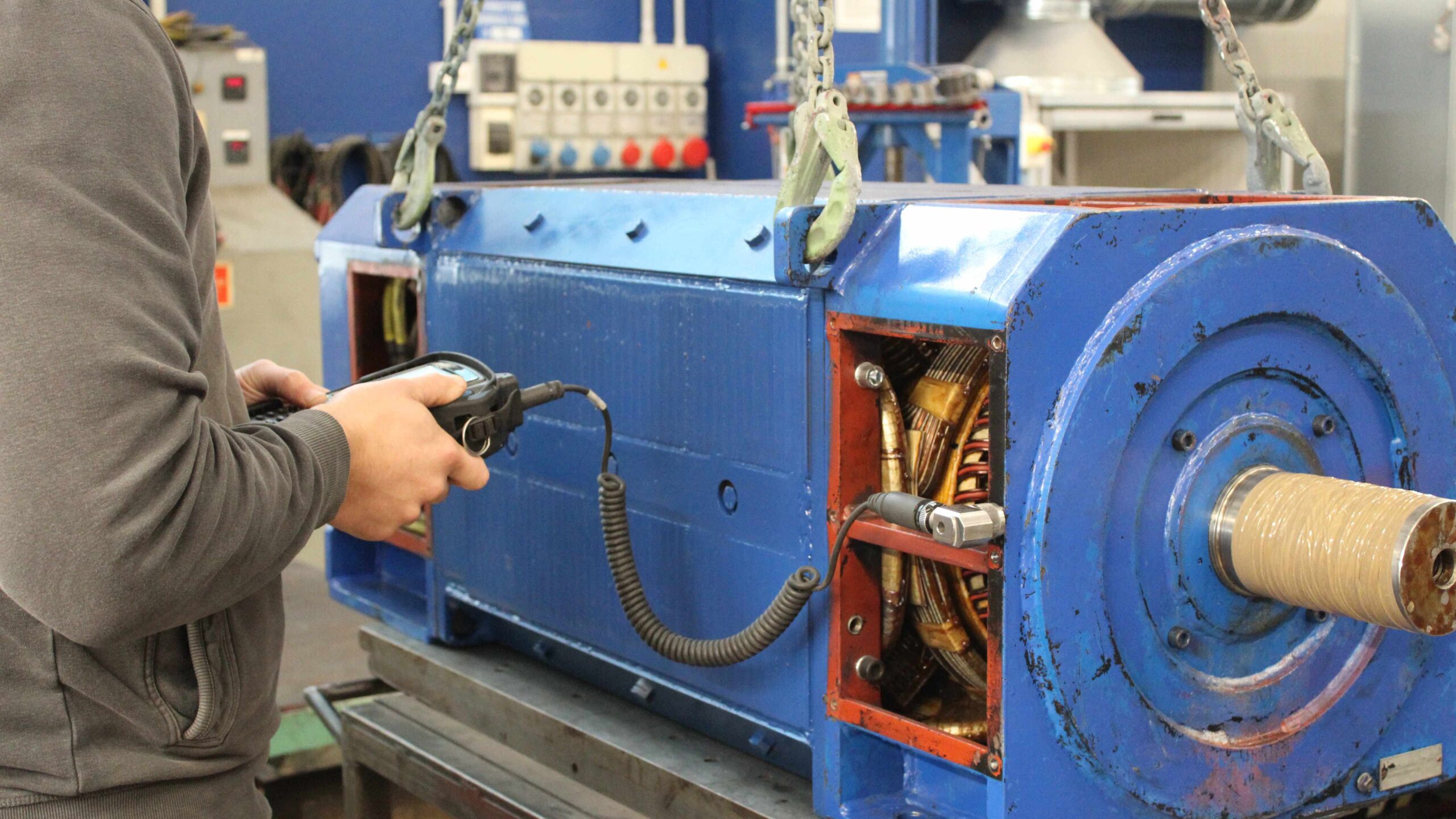

Con una strumentazione adeguata viene eseguito l’allineamento del portaspazzole. Dopodiché, viene effettuato il collaudo, per controllarne il corretto funzionamento del motore e verificarne i dati elettrici, quali: tensioni, correnti, giri, ecc. Successivamente, vengono eseguite le analisi vibrazionali, al termine delle quali viene stampato un report riassuntivo dello stato iniziale e finale della macchina.

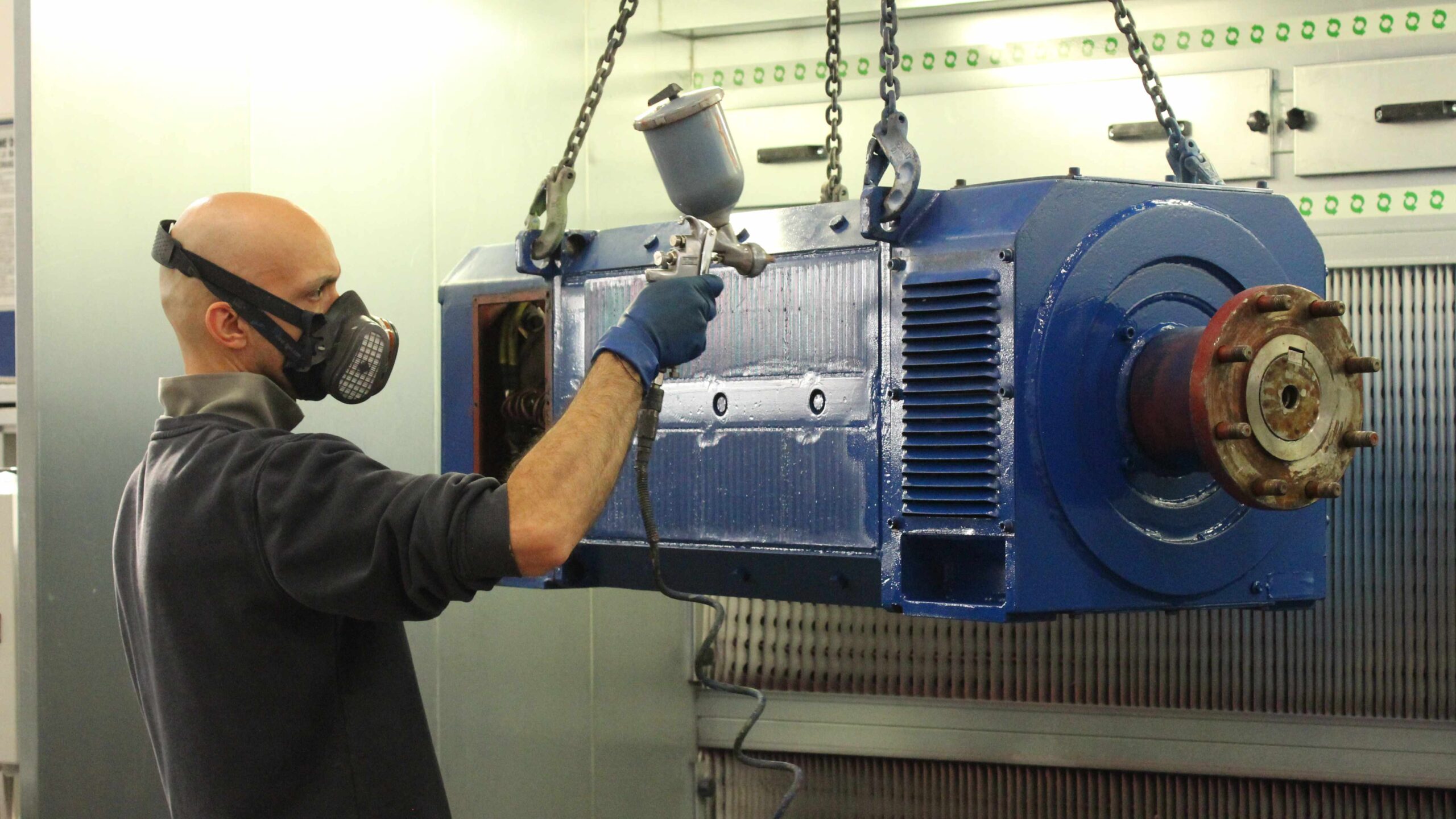

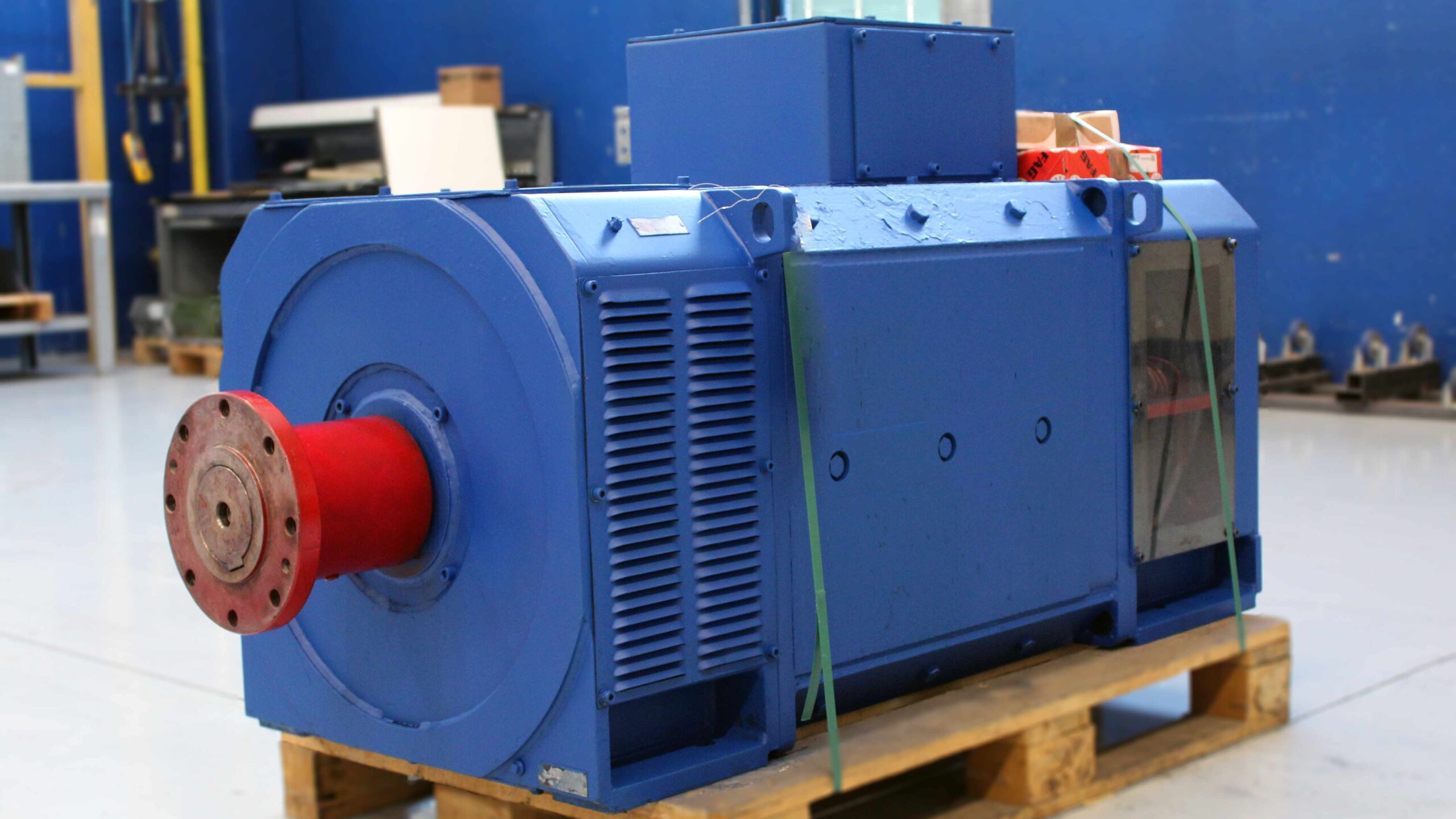

Le fasi di revisione di un motore DC, arrivati a questo punto, prevedono la verniciatura utilizzando vernice epossidica. Questo tipo di vernice è formata da una miscela di prodotti chimici, i quali formano sulla superficie esterna dell’oggetto a cui vengono applicate un sottile film molto resistente e capace di proteggere da aggressione di agenti esterni. A questo punto il motore è pronto e può essere consegnato al cliente.

La revisione di un motore DC è fondamentale per prevenire guasti gravi e prolungati fermi macchina. Consigliamo di aprire le portelline ogni 2.500 ore per controllare lo stato delle spazzole e del collettore, verificando la presenza di eventuali depositi di sporcizia che potrebbero essere dannosi. Inoltre, ogni 5.000 ore è raccomandata una revisione completa del motore in officina.